宁波嘉丰精密铸造有限公司创建于2001年,已发展成国际领先技术(全硅溶胶工艺)的精密铸造厂,年设计总生产能力为8000万件精密铸件。

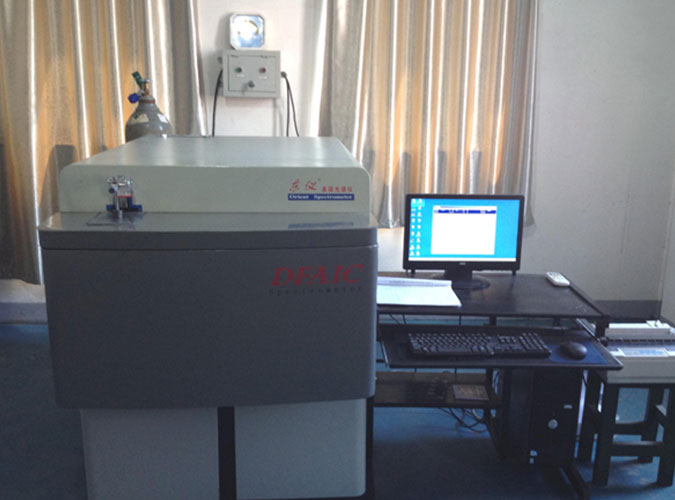

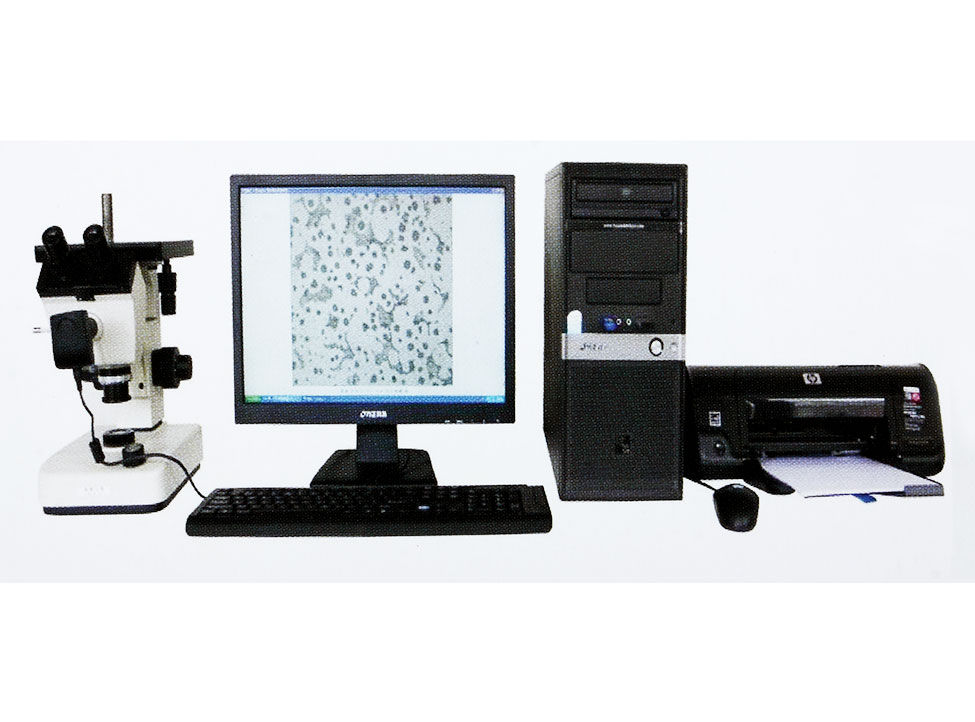

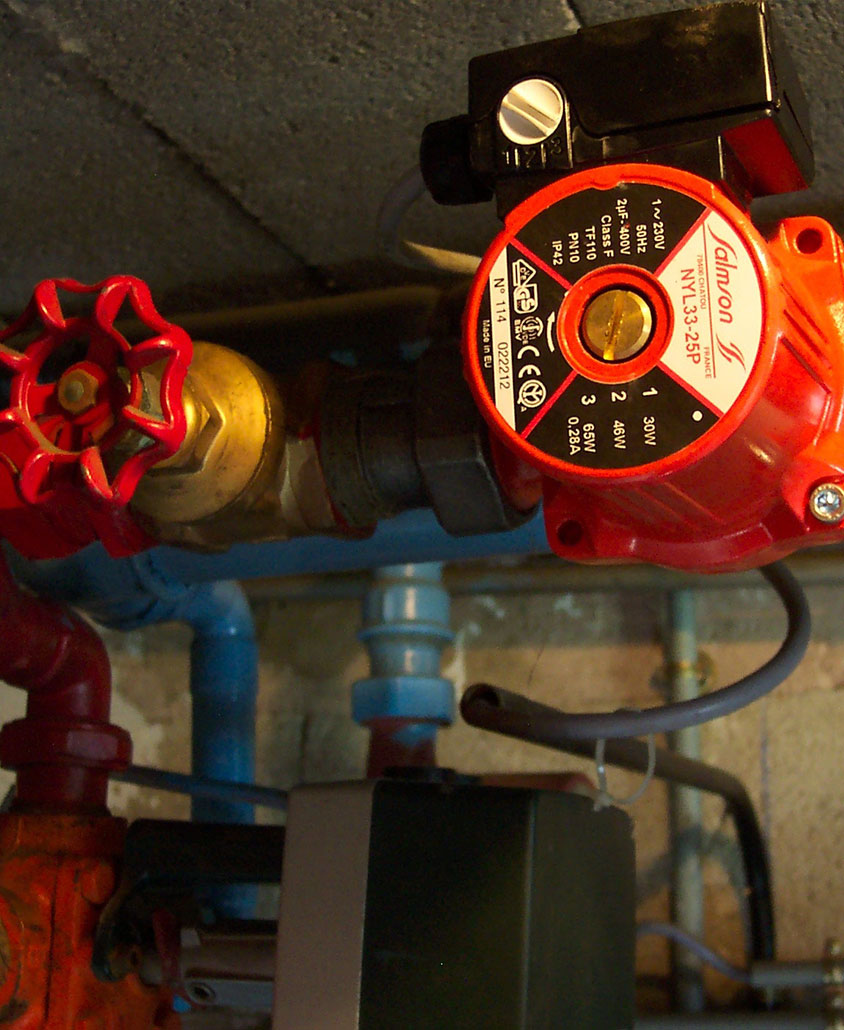

公司始终秉持"追求产品最高品质,满足客户最大需求"的质量、服务理念,以先进的铸造技术、设备,科学、严谨的工艺管理,完备的热处理、表面处理和检测手段,根据不同国家技术标准,专业生产碳钢、低合金钢、工具钢和不锈钢等材质的精密铸件,广泛应用于各行业,产品特点“精、巧、小”。

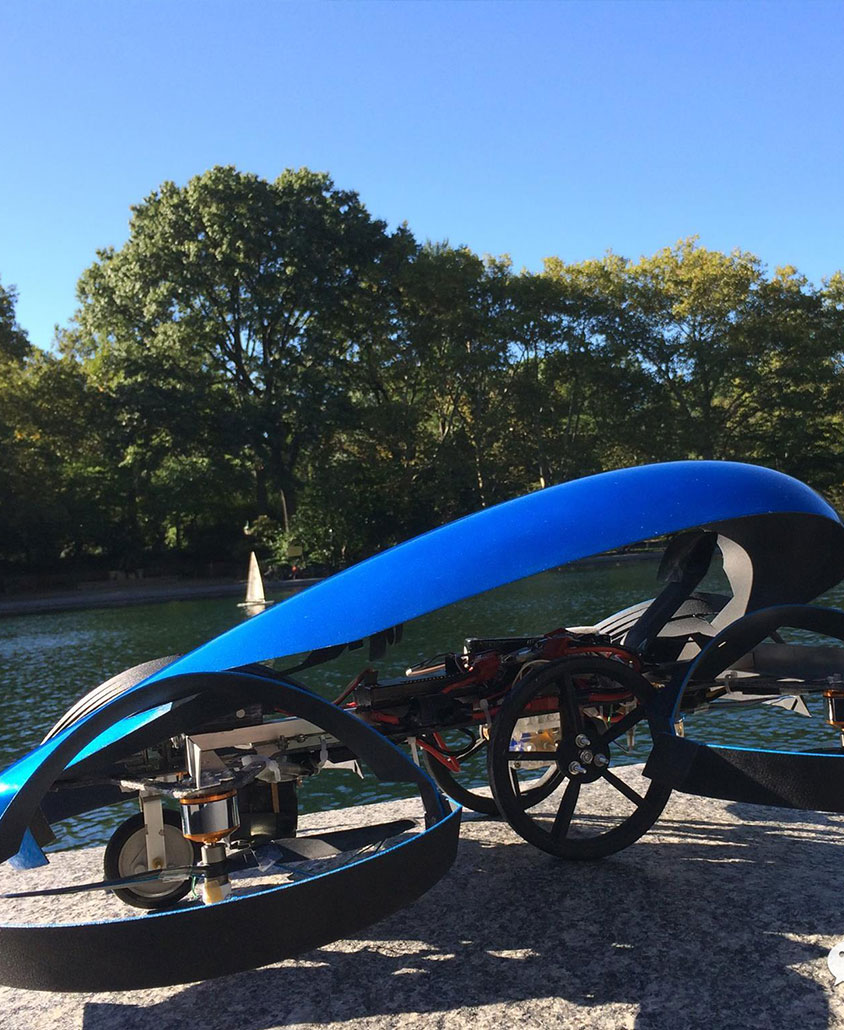

公司产品广泛应用于汽车、枪械、泵业、压缩机业、工具等各种行业。

「造一流产品,铸嘉丰品牌」是我们一贯的目标,宁波嘉丰精密铸造有限公司竭诚欢迎各界朋友光临指导,携手合作共创新世纪辉煌的明天。